посл. Гранд Унив...

посл. ООО "Промп...

- Латунные шаровые краны...-51%

- Бронзовые краны...-5.9%

Как провести испытания запорной арматуры трубопровода

На каждый трубопровод: отопительный, водопроводный, газовый и так далее устанавливается запорная арматура, способная полностью перекрыть поток жидкости в системе. В настоящее время требования к запорной арматуре достаточно высоки. Она должна быть полностью герметичной и выдерживать заявленные характеристики. Чтобы выпускаемые изделия соответствовали нормам, производителями проводятся предварительные испытания.

Проверка прочности запорной арматуры

Испытание на прочность

Заборная арматура (краны, вентили, задвижки) в большинстве случаев изготавливается из металла методом литья. При производстве изделий на корпусе могут образовываться:

- трещины;

- песчаные или газовые раковины;

- пористость;

- неоднородность материала.

Чтобы выявить и устранить эти дефекты, производится проверка запорной арматуры на прочность и плотность материала, применяемого для изготовления.

Как производится исследование

Качество запорной арматуры производится при помощи специального стенда, на котором установлены:

- прибор, подающий воду в арматуру и создающий определенное давление. Чаще всего таким прибором является ручной или электрический насос;

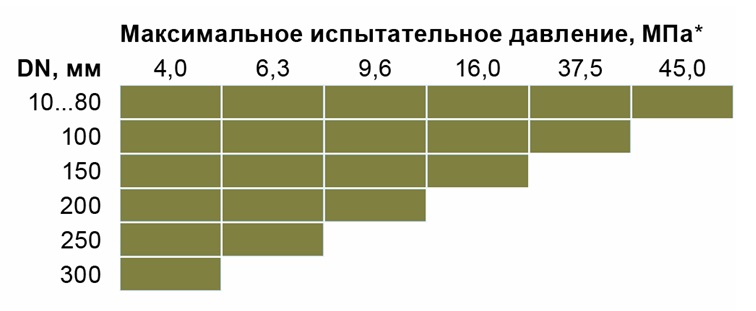

Зависимость испытательного давления от параметров арматуры

- проверяемая арматура;

- манометр (необходим для определения показателя давления в системе);

- 5. 6. регулирующие клапаны, которые требуются для проведения испытания;

- заглушка, дополненная трубкой;

- емкость с водой, мензурка и специальная насадка на мензурку.

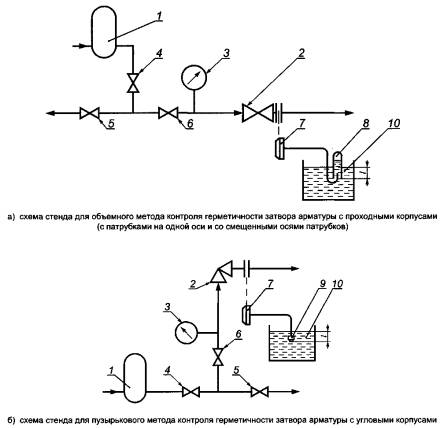

Схема стенда для проверки прочности материала

В арматуру, требующую проверки, подается вода под установленным давлением и при нормальной температуре воздуха. Время проведения испытания составляет 25 – 30 секунд (при необходимости время может быть увеличено). Результаты проверки оцениваются внешним осмотром изделия квалифицированным специалистом.

Результаты проверки

Испытание запорной арматуры считается успешно пройденным, если не обнаружено (в соответствии с ГОСТ Р 53402-2009):

- механических повреждений и деформации металла;

- утечек;

- «потения» металла (выступления на поверхности арматуры влаги);

Выступление влаги на поверхности арматуры

- падения показателей манометра.

Проверка герметичности

После проверки прочности изделия и плотности материала изготовления производится ревизия запорной арматуры на уровень герметичности.

В ходе проверки выявляются:

- плотность поверхностей, подвергающихся притирке;

- герметичность запорного устройства арматуры (рычага, маховика и так далее);

- качество сборки отдельных узлов изделия (сильфонного, мембранного, сальникового).

Требования к подготовке испытания

Проверка герметичности арматуры производится при соблюдении следующих условий:

- вещество, которое применяется для проведения испытания, не должно негативно воздействовать на сотрудников предприятия и проверяемое изделие;

- проводить проверку можно исключительно после успешно пройденного первого этапа исследования, то есть испытанию подлежит заведомо прочное изделие, не имеющее трещин и иных отклонений на корпусе;

- можно использовать только проверенную и полностью укомплектованную аппаратуру, соответствующую техническим условиям.

Методы проверки и их описание

Для проведения исследования могут быть применены следующие методы:

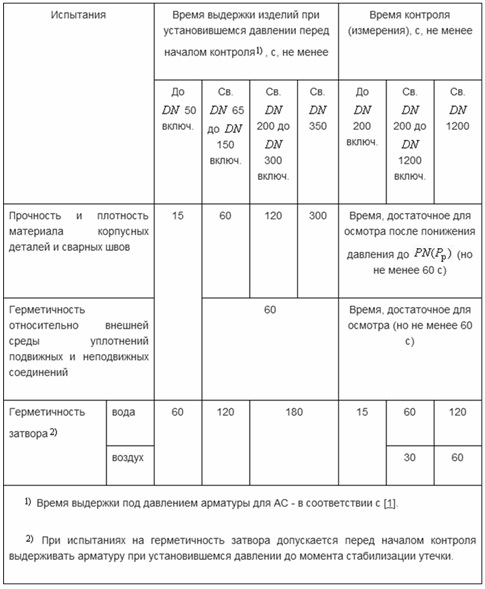

- манометрический. Запорная арматура устанавливается на стенд (аналогичен выше описанному) и заполняется газообразным веществом до определенного (условного) давления. Проверка считается успешной, если в течение необходимого времени (определяется по таблице) не обнаружено понижения давления в системе. Манометрический метод используется для проверки арматуры, которая состоит из нескольких частей, не подлежащих возможности проведения визуального осмотра;

Таблица временных интервалов для проведения того или иного испытания запорной арматуры

- гидростатический. Изделие, подлежащее проверке, с помощью насоса заполняют жидкостью и выдерживают определенное время. Если на арматуре обнаружены протечки, то считается, что испытание не пройдено. Гидростатический метод применяется исключительно для арматуры, все основные узлы которой доступны для проведения визуального осмотра.

Результаты проверки

В большинстве случаев полной герметичности арматуры, устанавливаемой на трубопроводах различного назначения, добиться невозможно и нецелесообразно. ГОСТ 9544-75 регламентирует конкретные нормы для отдельных классов:

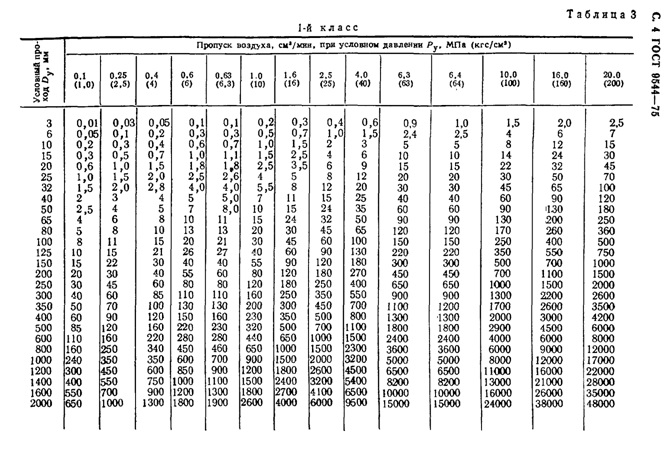

- I класс – устройства, которые применяются на трубопроводах, наполненных токсичными (взрывоопасными) веществами. Для этой арматуры допускаются следующие отклонения, представленные в таблице.

Регламентированные нормы пропуска для устройств 1 класса

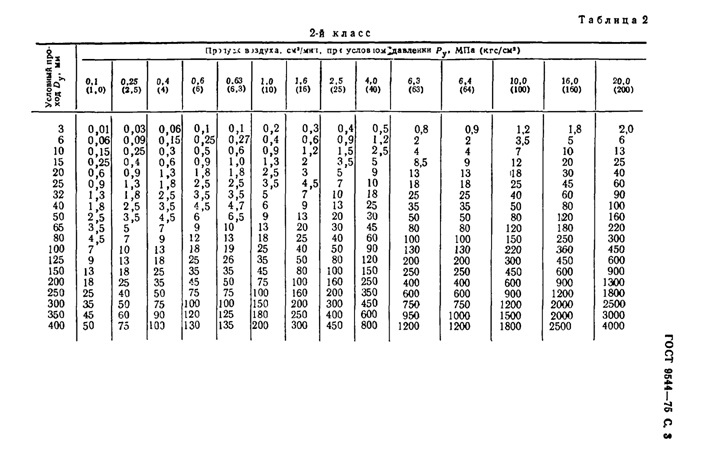

- II класс – это устройства, устанавливаемые на трубопроводы с легковоспламеняющимися веществами. Для этого класса применяются следующие нормы (см. таблицу).

Допустимые нормы для герметичности запорных устройств 2 класса

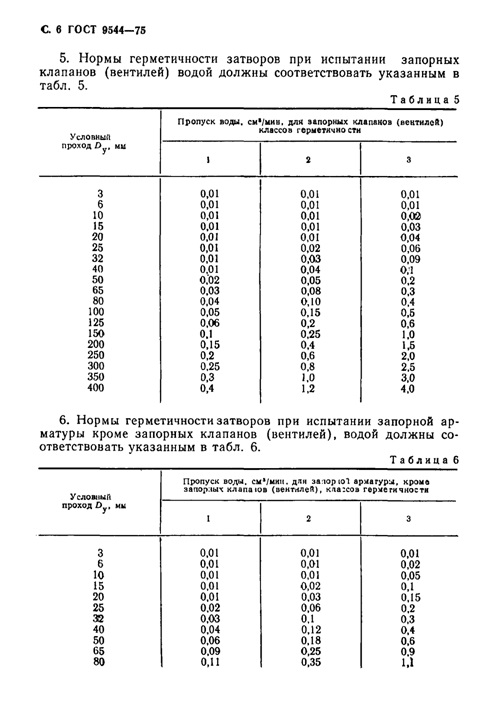

- III класс – это арматура для трубопроводов с иными проходящими средами. Регламентированные нормы прочности этого класса разделяются на:

- нормы, установленные для вентилей;

- нормы для других видов арматуры запорной.

Допустимые отклонения для арматуры запорной, относящейся к 3 классу герметичности

Все проверки запорных устройств для трубопроводов производятся квалифицированными специалистами на сертифицированных устройствах.

Источник: vse-o-trubah.ru